В таких промышленных процессах, как производство электроэнергии, химическая промышленность, нефтепереработка и металлургия, точное измерение давления в высокотемпературных средах может быть критически важной, но сложной задачей. Когда температура рабочей среды поднимается выше 80℃, стандартные датчики давления могут стать уязвимыми. Прямое воздействие такой высокой температуры может привести к деградации электронных компонентов, дрейфу показаний, повреждению внутренних заполняющих жидкостей и, в конечном итоге, к серьезным неисправностям прибора. Успех в этих сложных условиях зависит от комплексной стратегии, включающей тщательное рассмотрение подходящего места установки, принадлежностей, способа подключения и модели датчика.

Трубы и комплектующие

Наиболее простой подход заключается в использовании трубок и фитингов, которые охлаждают рабочую среду до того, как она достигнет датчика датчика. Это позволяет использовать стандартные и зачастую более экономичные модели датчиков. Принцип основан на рассеивании тепла через протяженные трубопроводы или замкнутые объемы.

Импульсная трубка или сифонВместо того чтобы крепить датчик непосредственно к технологическому соединению, его подключают с помощью отрезка импульсной трубки. По мере того, как горячая среда проходит по сети трубок, она теряет часть тепла в окружающую атмосферу. Сифон (также известный как «косичка») представляет собой круглую металлическую трубку, устанавливаемую между технологическим соединением и датчиком. Он предназначен для охлаждения среды внутри, а также для уменьшения воздействия резких скачков давления, что более эффективно и компактно по сравнению с использованием длинных импульсных трубок.

Клапаны и коллекторыКоллекторы — это еще один распространенный элемент, используемый между технологическим процессом и приборами для изоляции, вентиляции и балансировки. Помимо своих основных функций, клапанный узел и соединительная трубка также способны рассеивать небольшое количество тепла в окружающую среду за счет теплопроводности и естественной конвекции.

Совместное использование трубок и узлов позволяет в определенной степени снизить температуру рабочей среды, достигающей технологического соединения. Если ее можно контролировать в пределах окружающего диапазона, этот метод представляет собой экономичное и идеальное решение, посколькустандартные передатчикиМожет применяться напрямую. Однако, если температура среды чрезмерно высока и превышает ее охлаждающую способность, необходимо рассмотреть альтернативные высокотемпературные решения.

Модели высокотемпературных передатчиков

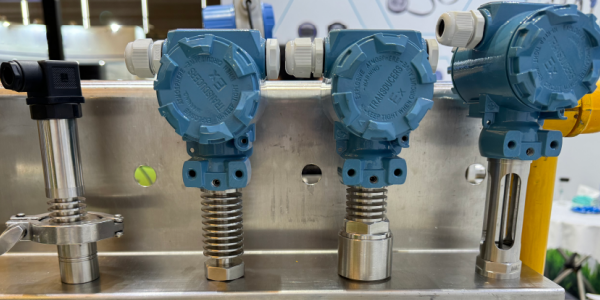

Когда использование дополнительных охлаждающих устройств нецелесообразно или пространство ограничено,передатчикиЕщё один вариант — устройства, специально разработанные для работы при высоких температурах. Это не просто стандартные устройства с более высоким номинальным уровнем, а устройства, в которых учтены физические и материальные особенности.

Встроенные радиаторы:Очевидная особенность — это множество увеличенных ребристых радиаторов, расположенных между технологическим соединением и корпусом электроники. Эти ребра значительно увеличивают площадь поверхности, активно отводя тепло до того, как оно достигнет критически важных компонентов и модулей датчика. Такая конструкция позволяет эффективно снизить температуру датчика и электроники.

Компоненты, рассчитанные на высокие температуры:В этих передатчиках используются полупроводники, прокладки и внутренние заполняющие жидкости, специально разработанные для обеспечения долговременной стабильности при повышенных температурах. Внутренние отверстия для выводов заполнены высокоэффективным теплоизоляционным материалом, эффективно предотвращающим теплопроводность и обеспечивающим работу схемы усиления и преобразования в пределах допустимых температурных значений.

Система дистанционного уплотнения

Для наиболее сложных задач — связанных с очень высокими температурами, агрессивными средами, вязкими жидкостями или процессами, где существует риск затвердевания в импульсных линиях —дистанционная система уплотненийЭто предпочтительный и необходимый выбор. Этот метод позволяет полностью исключить использование датчика давления в условиях высоких температур.

Система состоит из выносного диафрагменного уплотнения, капиллярной трубки заданной длины и самого передатчика. Вся система — уплотнение, капилляр и датчик-передатчик — предварительно заполнена стабильной, несжимаемой жидкостью (например, высокотемпературным силиконовым маслом).

Технологическое давление вызывает деформацию выносной диафрагмы. Эта деформация передается гидравлически через термостойкую заполняющую жидкость внутри капилляра к приемной диафрагме в передатчике, который установлен в безопасном, прохладном месте, возможно, в нескольких метрах от фактической точки измерения. Корпус передатчика никогда не контактирует с горячей технологической средой.

Измерение давления в высокотемпературных процессах — рутинная, но критически важная задача в промышленной автоматизации. Оптимальная стратегия защиты зависит от комплексного анализа области применения. Используя охлаждающие устройства, выбирая специализированные высокотемпературные преобразователи или внедряя системы дистанционного уплотнения, инженеры могут обеспечить высокую точность и надежность своих приборов измерения давления на протяжении длительного времени.Шанхай ВанъюаньНаша компания — высокотехнологичное производственное предприятие с более чем 20-летним опытом, специализирующееся на производстве и обслуживании приборов для измерения давления. Мы обладаем обширным опытом в разработке решений для управления технологическими процессами при высоких температурах, подтвержденным многочисленными практическими примерами. Если у вас возникнут какие-либо вопросы или требования относительно выбора преобразователя для высокотемпературных применений, пожалуйста, свяжитесь с нами в любое время.

Дата публикации: 12 декабря 2025 г.