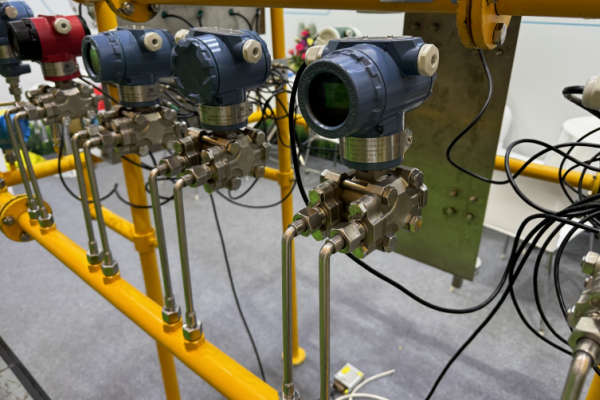

خطوط ضربه ابزار دقیق، لولههایی با قطر کوچک هستند که معمولاً برای اتصال خط لوله یا مخزن فرآیند به فرستنده یا سایر تجهیزات ابزار دقیق استفاده میشوند. به عنوان یک کانال انتقال متوسط، آنها بخشی از حلقه کلیدی اندازهگیری و کنترل هستند و میتوانند نگرانیهای متعددی را برای طراحی و چیدمان ایجاد کنند. ملاحظات جامع و اقدامات مناسب در طراحی خطوط ضربه قطعاً به اطمینان از اندازهگیری دقیق و مؤثر کمک میکند.

طول نصب

با توجه به سایر عوامل، توصیه میشود طول کلی یک بخش از خطوط ضربه از ابزار دقیق به فرآیند هدف تا حد امکان کوتاه نگه داشته شود تا زمان پاسخ بهینه شود و احتمال ایجاد خطا به حداقل برسد. به خصوص برای فرستنده فشار دیفرانسیلی، طول دو خط از پورت فشار بالا و پایین به ابزار دقیق بهتر است یکسان باشد.

موقعیت یابی

قرار دادن صحیح خطوط ضربه برای قرائت دقیق در کاربردهای مختلف اندازهگیری ضروری است. ایده اصلی این است که از به دام افتادن گاز در خط برای محیط مایع یا مایع در خط گاز جلوگیری شود. نصب عمودی زمانی استفاده میشود که محیط فرآیند مایع باشد که خطوط ضربه به صورت عمودی از فرآیند به فرستنده امتداد مییابند تا هرگونه گاز به دام افتاده در خطوط به فرآیند بازگردانده شود. هنگامی که محیط فرآیند گاز است، باید نصب افقی اعمال شود تا هرگونه میعانات به فرآیند تخلیه شود. برای اندازهگیری سطح مبتنی بر DP، دو خط ضربه باید به پورتهای بالا و پایین در ارتفاعات مختلف متصل شوند.

انتخاب مواد

جنس خط ضربه باید با محیط فرآیند سازگار باشد تا از سایش، خوردگی یا تخریب جلوگیری شود. انتخاب پیشفرض رایج، فولاد ضد زنگ است. کاربرد سایر مواد مانند PVC، مس یا آلیاژهای ویژه به خواص محیط بستگی دارد.

دما و فشار

خطوط ضربه باید طوری طراحی شوند که دما و فشار عملیاتی فرآیند را تحمل کنند. انبساط یا انقباض واسطه در خطوط ضربه ناشی از نوسان دما ممکن است منجر به قرائتهای ناپایدار و نادرست شود که میتوان با عایقبندی خطوط، آن را کاهش داد. بخش مارپیچی خط ضربه، اقدامی برای صرفهجویی در فضا و افزایش طول کلی است. علیرغم اینکه افزایش طول ممکن است بر زمان پاسخ و سایر مسائل تأثیر بگذارد، اما وسیلهای مؤثر برای خنک کردن واسطه و کاهش اضافه بار فشار بالای آنی برای محافظت از فرستنده است.

تعمیر و نگهداری

خطوط ضربه باید طوری طراحی شوند که دسترسی آسان به آنها فراهم باشد تا تعمیر و نگهداری آنها تسهیل شود. تعمیر و نگهداری منظم شامل تمیز کردن دورهای انسدادها، بازرسی نشتی، بررسی عایق حرارتی و غیره است. چنین اقداماتی میتواند به تثبیت عملکرد قابل اعتماد و دقیق در درازمدت کمک کند. همچنین توصیه میشود که دستگاه به طور منظم بررسی و کالیبراسیون شود.

انسداد و نشتی

انسداد در خطوط انتقال نیرو ممکن است به دلیل تجمع ذرات یا یخ زدگی سیال رخ دهد. نشت سیال میتواند باعث افت فشار و آلودگی شود. طراحی مناسب سازه، بازرسی منظم و انتخاب اتصالات و آببندهای باکیفیت میتواند به جلوگیری از خطرات کمک کند.

ضربان و موج

خطاهای اندازهگیری ممکن است در اثر ارتعاش ناشی از ضربان یا افزایش ناگهانی فشار در خطوط فرآیند ایجاد شوند. میراگر میتواند به طور مؤثر در برابر ارتعاش مقاومت کند، نوسان فشار را کاهش دهد و فرآیند را از سایش بیش از حد محافظت کند. استفاده از منیفولد سه شیره میتواند فرستنده را در طول دورههای ضربان بالا از فرآیند جدا کند.

شانگهای وانگیوانشرکت ما با بیش از 20 سال سابقه در تولید و تأمین تجهیزات ابزار دقیق، در صورت داشتن هرگونه سؤالی در مورد خطوط انتقال نیرو با ما تماس بگیرید. مهندسان ارشد ما با تجربه گسترده در عیبیابی در محل، در کمترین زمان ممکن بهترین راهحل را ارائه میدهند.

زمان ارسال: ۱۹ سپتامبر ۲۰۲۴