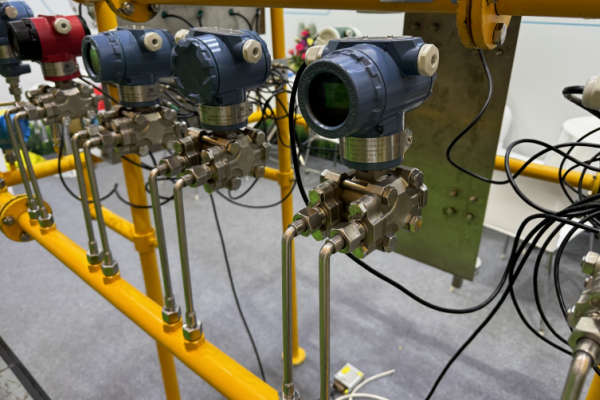

ഇൻസ്ട്രുമെന്റേഷൻ ഇംപൾസ് ലൈനുകൾ എന്നത് സാധാരണയായി പ്രോസസ്സ് പൈപ്പ്ലൈനോ ടാങ്കോ ട്രാൻസ്മിറ്ററുമായോ മറ്റ് ഉപകരണങ്ങളുമായോ ബന്ധിപ്പിക്കുന്നതിന് ഉപയോഗിക്കുന്ന ചെറിയ കാലിബർ പൈപ്പുകളാണ്. ഒരു മീഡിയം ട്രാൻസ്മിഷൻ ചാനൽ എന്ന നിലയിൽ അവ അളവെടുപ്പിന്റെയും നിയന്ത്രണത്തിന്റെയും പ്രധാന ലിങ്കിന്റെ ഭാഗമാണ്, കൂടാതെ രൂപകൽപ്പനയ്ക്കും ലേഔട്ടിനും നിരവധി ആശങ്കകൾ ഉയർത്താം. ഇംപൾസ് ലൈനുകളുടെ രൂപകൽപ്പനയിൽ സമഗ്രമായ പരിഗണനകളും ഉചിതമായ നടപടികളും തീർച്ചയായും കൃത്യവും ഫലപ്രദവുമായ അളവ് ഉറപ്പാക്കാൻ സഹായിക്കുന്നു.

ഇൻസ്റ്റലേഷൻ ദൈർഘ്യം

മറ്റ് ഘടകങ്ങളുടെ ആശങ്ക കണക്കിലെടുത്ത്, പ്രതികരണ സമയം ഒപ്റ്റിമൈസ് ചെയ്യുന്നതിനും പിശക് ഉണ്ടാകാനുള്ള സാധ്യത കുറയ്ക്കുന്നതിനും ഉപകരണത്തിൽ നിന്ന് ഒബ്ജക്റ്റീവ് പ്രക്രിയയിലേക്കുള്ള ഇംപൾസ് ലൈനുകളുടെ ഒരു ഭാഗത്തിന്റെ മൊത്തത്തിലുള്ള നീളം കഴിയുന്നത്ര ചെറുതായി നിലനിർത്താൻ ശുപാർശ ചെയ്യുന്നു. പ്രത്യേകിച്ച് ഡിഫറൻഷ്യൽ പ്രഷർ ട്രാൻസ്മിറ്ററിന്, ഉയർന്നതും താഴ്ന്നതുമായ മർദ്ദമുള്ള പോർട്ടിൽ നിന്ന് ഉപകരണത്തിലേക്കുള്ള രണ്ട് ലൈനുകളുടെ നീളം ഒന്നായിരിക്കുന്നതാണ് നല്ലത്.

സ്ഥാനനിർണ്ണയം

വിവിധ അളവെടുപ്പ് ആപ്ലിക്കേഷനുകളിൽ കൃത്യമായ റീഡിംഗുകൾക്ക് ഇംപൾസ് ലൈനുകളുടെ ശരിയായ സ്ഥാനം അത്യാവശ്യമാണ്. ലിക്വിഡ് മീഡിയത്തിനോ ഗ്യാസ് ലൈനിലെ ലിക്വിഡിനോ വേണ്ടി ലൈനിൽ ഗ്യാസ് കുടുങ്ങുന്നത് ഒഴിവാക്കുക എന്നതാണ് പ്രധാന ആശയം. പ്രോസസ് മീഡിയം ദ്രാവകമാകുമ്പോൾ ലംബ മൗണ്ടിംഗ് ഉപയോഗിക്കുന്നു, ഇത് പ്രോസസിൽ നിന്ന് ട്രാൻസ്മിറ്ററിലേക്ക് ലംബമായി ഓടുന്ന ഇംപൾസ് ലൈനുകൾ ലൈനുകളിൽ കുടുങ്ങിയ ഏതെങ്കിലും വാതകത്തെ പ്രക്രിയയിലേക്ക് തിരികെ വിടാൻ അനുവദിക്കുന്നു. പ്രോസസ് മീഡിയം ഗ്യാസ് ആയിരിക്കുമ്പോൾ, ഏതെങ്കിലും കണ്ടൻസേറ്റ് പ്രക്രിയയിലേക്ക് തിരികെ ഒഴുകാൻ അനുവദിക്കുന്നതിന് തിരശ്ചീന മൗണ്ടിംഗ് പ്രയോഗിക്കണം. ഡിപി അടിസ്ഥാനമാക്കിയുള്ള ലെവൽ അളക്കലിനായി, രണ്ട് ഇംപൾസ് ലൈനുകൾ വ്യത്യസ്ത ഉയരങ്ങളിലുള്ള ഉയർന്നതും താഴ്ന്നതുമായ പോർട്ടുകളുമായി ബന്ധിപ്പിക്കണം.

മെറ്റീരിയൽ തിരഞ്ഞെടുക്കൽ

ഇംപൾസ് ലൈൻ മെറ്റീരിയൽ പ്രോസസ് മീഡിയവുമായി പൊരുത്തപ്പെടുന്നതായിരിക്കണം, അതുവഴി ഉരച്ചിൽ, നാശനം അല്ലെങ്കിൽ നശീകരണം എന്നിവ തടയാം. സാധാരണ സ്ഥിരസ്ഥിതിയായി സ്റ്റെയിൻലെസ് സ്റ്റീൽ തിരഞ്ഞെടുക്കാം. പിവിസി, ചെമ്പ് അല്ലെങ്കിൽ പ്രത്യേക ലോഹസങ്കരങ്ങൾ പോലുള്ള മറ്റ് വസ്തുക്കളുടെ പ്രയോഗങ്ങൾ മാധ്യമത്തിന്റെ ഗുണങ്ങളെ ആശ്രയിച്ചിരിക്കുന്നു.

താപനിലയും മർദ്ദവും

ഇംപൾസ് ലൈനുകൾ പ്രവർത്തന താപനിലയെയും മർദ്ദത്തെയും അതിജീവിക്കുന്ന തരത്തിൽ രൂപകൽപ്പന ചെയ്തിരിക്കണം. താപനിലയിലെ ഏറ്റക്കുറച്ചിലുകൾ മൂലമുണ്ടാകുന്ന ഇംപൾസ് ലൈനുകളിലെ ഇടത്തരം വികാസമോ ചുരുങ്ങലോ അസ്ഥിരവും കൃത്യമല്ലാത്തതുമായ റീഡിംഗുകൾക്ക് കാരണമായേക്കാം, ലൈനുകൾ ഇൻസുലേറ്റ് ചെയ്യുന്നതിലൂടെ ഇത് ലഘൂകരിക്കാനാകും. ഇംപൾസ് ലൈനിന്റെ ഹെലിക്കൽ എക്സ്റ്റൻഷൻ സെക്ഷൻ മൊത്തത്തിലുള്ള നീളം വർദ്ധിപ്പിക്കുന്നതിനുള്ള ഒരു സ്ഥലം ലാഭിക്കൽ അളവുകോലാണ്. വർദ്ധിച്ച നീളം പ്രതികരണ സമയത്തെയും മറ്റ് പ്രശ്നങ്ങളെയും ബാധിച്ചേക്കാം, ട്രാൻസ്മിറ്ററിനെ സംരക്ഷിക്കുന്നതിന് മീഡിയം തണുപ്പിക്കുന്നതിനും തൽക്ഷണ ഉയർന്ന മർദ്ദ ഓവർലോഡ് ലഘൂകരിക്കുന്നതിനുമുള്ള ഫലപ്രദമായ മാർഗമാണിത്.

പരിപാലനം

അറ്റകുറ്റപ്പണികൾ സുഗമമാക്കുന്നതിന് എളുപ്പത്തിൽ എത്തിച്ചേരാവുന്ന വിധത്തിൽ ഇംപൾസ് ലൈനുകൾ രൂപകൽപ്പന ചെയ്യണം. പതിവ് അറ്റകുറ്റപ്പണികളിൽ ഇടയ്ക്കിടെയുള്ള തടസ്സങ്ങൾ വൃത്തിയാക്കൽ, ചോർച്ച പരിശോധന, ചൂട് ഇൻസുലേഷൻ പരിശോധന തുടങ്ങിയവ ഉൾപ്പെടുന്നു. ദീർഘകാലാടിസ്ഥാനത്തിൽ വിശ്വസനീയവും കൃത്യവുമായ പ്രവർത്തനം ഏകീകരിക്കാൻ അത്തരം നടപടികൾ സഹായിക്കും. ഉപകരണത്തിൽ പതിവായി പരിശോധനയും കാലിബ്രേഷനും നടത്താൻ ശുപാർശ ചെയ്യുന്നു.

തടസ്സവും ചോർച്ചയും

കണികകളുടെ ശേഖരണം അല്ലെങ്കിൽ മീഡിയം ഫ്രീസിങ് കാരണം ഇംപൾസ് ലൈനുകളിൽ തടസ്സം ഉണ്ടാകാം. മീഡിയത്തിന്റെ ചോർച്ച മർദ്ദനഷ്ടത്തിനും മലിനീകരണത്തിനും കാരണമാകും. ശരിയായ ഘടനാപരമായ രൂപകൽപ്പന, പതിവ് പരിശോധന, ഗുണനിലവാരമുള്ള ഫിറ്റിംഗുകളും സീലുകളും തിരഞ്ഞെടുക്കൽ എന്നിവ അപകടസാധ്യതകൾ തടയാൻ സഹായിക്കും.

സ്പന്ദനവും കുതിപ്പും

പൾസേഷൻ വൈബ്രേഷൻ മൂലമോ പ്രോസസ്സ് ലൈനുകളിലൂടെയുള്ള മർദ്ദം വർദ്ധിക്കുന്നത് മൂലമോ അളക്കൽ പിശകുകൾ ഉണ്ടാകാം. ഡാംപെനറിന് വൈബ്രേഷനെ ഫലപ്രദമായി പ്രതിരോധിക്കാനും, മർദ്ദത്തിലെ ഏറ്റക്കുറച്ചിലുകൾ കുറയ്ക്കാനും, അമിതമായ തേയ്മാനത്തിൽ നിന്ന് പ്രക്രിയയെ സംരക്ഷിക്കാനും കഴിയും. ഉയർന്ന പൾസേഷൻ സമയങ്ങളിൽ മൂന്ന്-വാൽവ് മാനിഫോൾഡിന്റെ ഉപയോഗം ട്രാൻസ്മിറ്ററിനെ പ്രക്രിയയിൽ നിന്ന് ഒറ്റപ്പെടുത്താൻ സഹായിക്കും.

ഷാങ്ഹായ് വാങ്യാൻ20 വർഷത്തിലേറെ പരിചയസമ്പന്നനായ ഉപകരണ നിർമ്മാതാവും വിതരണക്കാരനുമാണ്. ഉപകരണ ഇംപൾസ് ലൈനുകളെക്കുറിച്ച് നിങ്ങൾക്ക് എന്തെങ്കിലും ചോദ്യങ്ങളുണ്ടെങ്കിൽ ദയവായി ഞങ്ങളെ ബന്ധപ്പെടാൻ മടിക്കേണ്ടതില്ല, വിപുലമായ ഓൺ-സൈറ്റ് ട്രബിൾഷൂട്ടിംഗ് രീതികളുള്ള ഞങ്ങളുടെ മുതിർന്ന എഞ്ചിനീയർമാർ വളരെ കുറഞ്ഞ സമയത്തിനുള്ളിൽ ഒപ്റ്റിമൽ പരിഹാരം നൽകും.

പോസ്റ്റ് സമയം: സെപ്റ്റംബർ-19-2024