En el mundo de la automatización industrial y el control de procesos, la medición precisa de la presión es crucial para garantizar la eficiencia y la seguridad operativas. Tradicionalmente, los manómetros han sido los dispositivos predilectos para medir la presión en diversas industrias. Sin embargo, con el avance de la tecnología de instrumentación, los transmisores de presión se han convertido en una alternativa superior. Analicemos qué beneficios se pueden esperar para la automatización del control si se sustituye el manómetro del proceso actual por un transmisor.

Comprensión del medidor y el transmisor

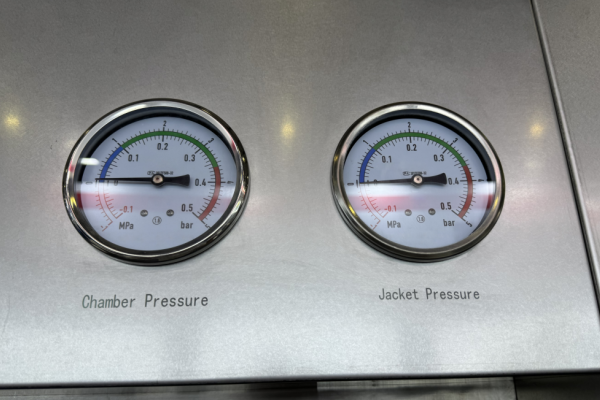

Manómetro:Un manómetro generalmente se refiere a un dispositivo mecánico que consta de un dial que indica la lectura de presión, la cual se obtiene mediante la deformación de un elemento sensor, como un tubo Bourdon o un diafragma. Los manómetros son ampliamente utilizados debido a su simplicidad, bajo costo y facilidad de instalación. Sin embargo, presentan limitaciones en cuanto a precisión, alcance y funcionalidad, además de carecer de capacidad de transmisión de datos.

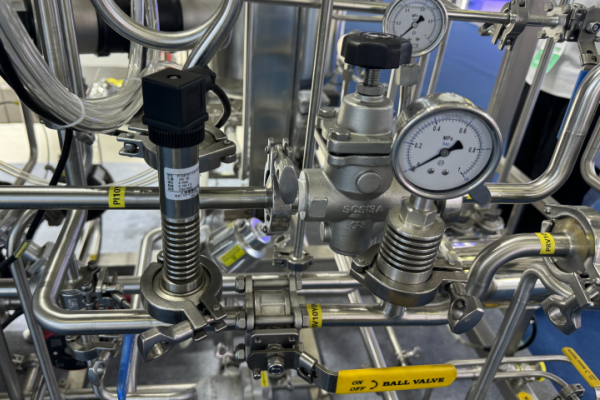

Transmisor de presión:Por otro lado, un transmisor de presión es un dispositivo electrónico que convierte la medición de presión en una señal eléctrica, la cual puede transmitirse a un sistema de control y una pantalla digital. Los transmisores suelen utilizar tecnologías de detección avanzadas, como sensores piezoeléctricos o capacitivos, para proporcionar mediciones altamente precisas y fiables. También pueden ofrecer funciones como protocolos de comunicación digital, monitorización remota e integración con otros sistemas de control de procesos.

Beneficios de reemplazar el manómetro por un transmisor

Clase de precisión aumentada:Una de las ventajas más significativas de los transmisores de presión sobre los manómetros es su mayor precisión. Los transmisores pueden alcanzar una precisión de medición de hasta ±0,1 % del fondo de escala, mientras que los manómetros tradicionales suelen tener una precisión de entre ±1,6 % y ±2,5 %. Esta mayor precisión es esencial en procesos que requieren una regulación rigurosa de la presión.

Mayor amplitud y flexibilidad:Los transmisores de presión pueden diseñarse para medir un rango de presiones más amplio que los manómetros. Esta flexibilidad permite su uso en diversas aplicaciones, desde sistemas de micropresión hasta entornos de extrema presión. Además, los transmisores pueden calibrarse para rangos específicos, lo que garantiza un rendimiento óptimo en diversas condiciones operativas.

Transmisión de datos para monitorización remota:A diferencia de los manómetros, que suelen proporcionar lecturas locales, los transmisores de presión pueden transmitir datos a sistemas de monitoreo remoto, lo que permite a los operadores monitorear los niveles de presión en tiempo real desde la sala de control central o incluso mediante dispositivos móviles. El acceso remoto a los datos facilita la toma de decisiones y el mantenimiento proactivo, reduciendo el riesgo de fallos en el proceso.

Integración con el sistema de control:Los transmisores de presión se integran fácilmente con sistemas modernos de control de procesos, como el Sistema de Control Distribuido (DCS) o el Sistema de Supervisión, Control y Adquisición de Datos (SCADA). Esta integración facilita el control automatizado de procesos basado en lecturas de presión, mejora la eficiencia general y reduce la probabilidad de errores humanos.

Seguridad mejorada:En muchas aplicaciones industriales, la medición precisa de la presión es fundamental para la seguridad operativa. Los transmisores de presión pueden proporcionar monitorización continua e interruptores de relé para alertar a los operadores sobre cualquier condición de presión anormal, lo que permite intervenciones oportunas. Esta función es especialmente importante en entornos peligrosos, donde las fluctuaciones de presión pueden provocar situaciones peligrosas.

Mantenimiento y tiempos de inactividad reducidos:Los manómetros pueden ser propensos al desgaste, lo que conlleva una pérdida de rendimiento y una calibración o sustitución más frecuente. Por el contrario, los transmisores de presión suelen tener un diseño más robusto y requieren menos mantenimiento. Su excelente resiliencia se traduce en una reducción del tiempo de inactividad y de los costes operativos a largo plazo.

Funciones avanzadas:Muchos transmisores de presión modernos incorporan funciones avanzadas para optimizar el rendimiento y la experiencia del usuario, como compensación de temperatura, pantallas digitales y funciones de diagnóstico. Estas características mejoran la funcionalidad general del dispositivo y proporcionan información valiosa sobre el rendimiento del sistema.

Resumen

La actualización de un manómetro a un transmisor de presión puede generar mejoras significativas en la precisión, la flexibilidad, la seguridad y la eficiencia general del proceso. Si bien los manómetros han cumplido su función en diversas aplicaciones, los avances tecnológicos que ofrecen los transmisores de presión los convierten en una excelente opción para los procesos industriales modernos.Shanghái WangyuanNos dedicamos a la fabricación y el servicio técnico de dispositivos de medición de presión desde hace más de 20 años. Nuestro amplio conocimiento profesional y experiencia en el sector nos permiten ofrecer soluciones de control de presión de alta calidad. No dude en contactarnos si necesita más ayuda con sus necesidades de manómetros y transmisores de presión.

Hora de publicación: 21 de enero de 2025