Die berührungslose Füllstandsmessung ist eine Schlüsseltechnologie in der industriellen Automatisierung. Sie ermöglicht die Überwachung von Flüssigkeits- oder Feststoffständen in Tanks, Behältern oder offenen Kanälen ohne direkten Kontakt mit dem Medium. Zu den am häufigsten eingesetzten berührungslosen Messverfahren zählen Ultraschall- und Radarfüllstandsmesser. Um für den jeweiligen Anwendungsfall die passende berührungslose Füllstandsmessung zu ermöglichen, ist das Verständnis der Funktionsweise von Ultraschall- und Radarfüllstandsmessern unerlässlich.

Funktionsprinzip

Ultraschall-FüllstandsmessgeräteDas Gerät misst die Entfernung zwischen Sensor und Oberfläche des flüssigen oder festen Mediums, indem es hochfrequente Schallwellen aussendet. Diese Wellen breiten sich in der Luft aus, werden von der Materialoberfläche reflektiert und kehren zum Sensor zurück. Die Entfernung lässt sich anhand der Laufzeit der Wellen bestimmen. Daher wird das Gerät direkt über der Oberfläche des Mediums positioniert, ohne dass es dieses berühren oder eintauchen muss.

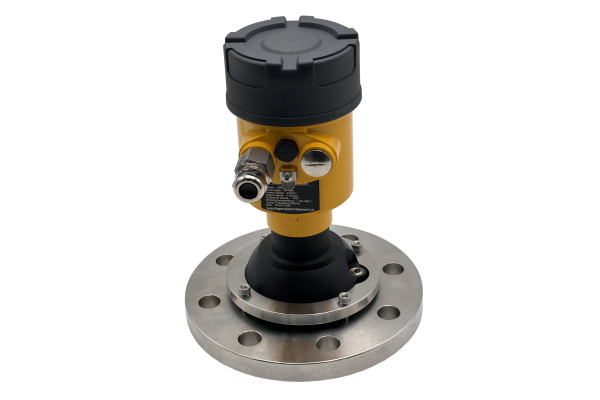

Radar-FüllstandsmesserDas Gerät nutzt elektromagnetische Wellen (Mikrowellen) anstelle von Schall, um den Füllstand von Flüssigkeiten oder Feststoffen zu bestimmen. Mikrowellensignale werden auf die Oberfläche des Mediums gerichtet, reflektiert und vom Gerät wieder empfangen. Dabei findet kein physischer Kontakt zwischen dem Gerät und dem Medium statt. Durch die Messung der Laufzeit der Wellensignale lässt sich die Entfernung zwischen Gerät und Materialoberfläche berechnen.

Die Füllstandsmessungen beider Typen verwenden dieselben Formeln:

D = (C*T)/2

L = H - D

Wo,

DAbstand von der Oberfläche des Mediums zum Instrument

CSchallgeschwindigkeit (bei Ultraschall), Lichtgeschwindigkeit (bei Radar)

TZeitintervall von der Aussendung bis zum Empfang

LMittleres Niveau, das gemessen werden soll

HHöhe vom Schiffsboden bis zum Instrument

Im Gegensatz zu herkömmlichen, kontaktbasierten Messgeräten ermöglichen Ultraschall- und Radartechnologien die berührungslose Füllstandsmessung von korrosiven, viskosen oder gefährlichen Stoffen, die medienberührte Komponenten wie Schwimmer, Sonden oder Impulsleitungen beschädigen oder verstopfen könnten. Die Installation wird durch die externe Montage vereinfacht, und Wartungsaufwand sowie Ausfallzeiten werden dank des nicht-invasiven Designs minimiert. Branchen wie die chemische Industrie, die Wasseraufbereitung und die Lebensmittelproduktion profitieren von der Vielseitigkeit und Zuverlässigkeit der berührungslosen Ultraschall- und Radar-Füllstandssensoren bei der Prozesskontrolle von Flüssigkeiten, Suspensionen und Feststoffen in unterschiedlichsten Behältergeometrien.

Vergleich zwischen Ultraschall und Radar

Ultraschall-Füllstandsmesser sind einfach zu installieren und erfordern nur minimalen Einrichtungsaufwand. Im Vergleich zu Radar-Füllstandsmessern sind sie in der Regel kostengünstiger und werden daher bevorzugt bei begrenzten Budgets eingesetzt. Allerdings reagieren Ultraschallgeräte empfindlicher auf Umwelteinflüsse wie Staub, Schaum, Luftturbulenzen sowie extreme Temperaturen und Luftfeuchtigkeit, die Schallwellen absorbieren oder ablenken und so zu Schallverlusten führen können.

Radar-Füllstandsmessgeräte zeichnen sich hingegen durch hohe Präzision, große Reichweite und bewährte Zuverlässigkeit unter rauen Betriebsbedingungen aus. Sie sind weniger anfällig für die oben genannten Faktoren, die die Ultraschalltechnologie beeinträchtigen. Dies bedeutet jedoch, dass Radarprodukte in der Regel teurer sind. Die Dielektrizitätskonstante ist ein weiterer wichtiger Faktor für Radarmessungen. Materialien mit niedriger Dielektrizitätskonstante können die Reflexion des Echosignals abschwächen und so zu instabilen oder ausbleibenden Messungen führen.

Zusammenfassend lässt sich sagen, dass Ultraschallsensoren bei der berührungslosen Füllstandsmessung ideal für moderate Betriebsbedingungen und budgetbewusste Projekte geeignet sind, während Radarsensoren für anspruchsvollere Umgebungen und Messungen mit höchsten Ansprüchen an Präzision geeignet sind. In jedem Fall ist es unerlässlich, sicherzustellen, dass die Eigenschaften des Mediums und der Umgebung sowie die Struktur des Prozesssystems die Umsetzung des gewünschten berührungslosen Messverfahrens ermöglichen.

Installationshinweise für kontaktlose Instrumente

- ✦ Der Installationsort sollte so weit wie möglich von der Lärmquelle entfernt sein.

- ✦ Eine Gummidichtung kann zur Montage in vibrationsbehafteter Umgebung verwendet werden

- ✦ Der Abstand des Sensors zum höchsten geschätzten Niveau sollte größer sein als der Mess-Totraum.

- ✦ Die Sensorposition sollte je nach Abstrahlwinkel einen bestimmten Abstand zur Behälterwand einhalten.

- ✦ Der Messbereich sollte frei von Hindernissen sein, die Signalstörungen verursachen könnten, wie z. B. Leitern oder Querbalken.

- ✦ Bei der Messung fester Medien sollte die Montageposition den Materialzufuhröffnungsbereich meiden.

- ✦ Es ist ratsam, große Temperaturschwankungen am Aufstellungsort des Instruments zu vermeiden.

- ✦ Die Sensorsonde muss senkrecht zur Oberfläche des Mediums ausgerichtet sein, um die beste Leistung zu gewährleisten.

Shanghai WangyuanWir sind ein erfahrener Hersteller von Messgeräten mit über 20 Jahren Erfahrung und liefern berührungslose Ultraschall- und Radar-Füllstandssensoren sowie weitere Füllstandsmessgeräte. Gerne beraten wir Sie zu unseren Produkten für die berührungslose Füllstandsmessung.

Veröffentlichungsdatum: 11. März 2025