У индустријским процесима као што су производња електричне енергије, хемијска производња, рафинирање нафте и металургија, прецизно мерење притиска у окружењима са високим температурама може бити критичан, али и изазован задатак. Када температура процесног медијума порасте изнад 80℃, стандардни предајници притиска могу постати рањиви. Директно излагање таквој топлоти може деградирати електронске компоненте, изазвати померање мерења, оштетити унутрашње течности за пуњење и на крају довести до већег квара инструмента. Успех у овим захтевним применама зависи од холистичке стратегије која обухвата пажљиво разматрање одговарајуће локације за инсталацију, додатне опреме, начина повезивања и модела предајника.

Цеви и додатна опрема

Најједноставнији приступ је коришћење цеви и фитинга који хладе процесни медијум пре него што стигне до сензора предајника. Ово омогућава употребу стандардних и често економичнијих модела предајника. Принцип се заснива на одвођењу топлоте кроз продужене цеви или затворене запремине.

Импулсна цев или сифонУместо директног монтирања предајника на процесни прикључак, он је причвршћен преко импулсне цеви. Како врући медијум путује кроз мрежу цеви, губи део топлоте успут у околну атмосферу. Сифон (такође познат као пигтејл) је кружна метална цев инсталирана између процесног прикључка и предајника. Дизајнирана је да хлади медијум унутра, као и да смањи ефекат брзог скока притиска, што је ефикасније и штеди простор у поређењу са постављањем дугих импулсних цеви.

Вентили и разводнициРазводници су још један уобичајени спојни елемент који се примењује између процеса и инструмента за изолацију, одзрачивање и балансирање. Поред својих основних задатака, склоп вентила и спојна цев такође су у стању да расипају малу количину топлоте у околину путем топлотне проводљивости и природне конвекције.

Комбинована употреба цеви и склопова може донекле смањити температуру медијума која доспева до процесног прикључка. Ако се може контролисати у оквиру температуре околине, ова метода представља економично и идеално решење, јерстандардни предајнициможе се директно применити. Међутим, ако је температура медијума претерано висока и прелази њен капацитет хлађења, морају се размотрити алтернативна решења за високе температуре.

Модели предајника високе температуре

Када је додатна опрема за хлађење непрактична или је простор ограничен,предајниципосебно дизајниране за рад на високим температурама су још једна опција. Оне нису само стандардне јединице са вишом снагом, већ укључују физичке и материјалне адаптације.

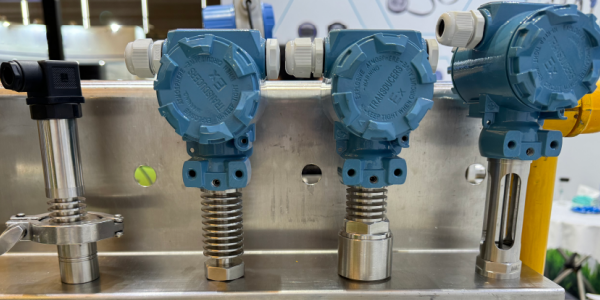

Интегрисани хладњаци:Очигледна карактеристика су вишеструки увећани, ребрасти хладњаци причвршћени између процесног прикључка и кућишта електронике. Ова пераја драматично повећавају површину, активно зрачећи топлоту пре него што стигне до критичне компоненте сензора и модула. Овај дизајн може ефикасно снизити температуру на сензору и електроници.

Компоненте отпорне на високе температуре:Ови предајници користе полупроводнике, заптивке и унутрашње течности за пуњење посебно формулисане за дугорочну стабилност на повишеним температурама. Унутрашњи отвори за изводе су испуњени високоефикасним материјалом за топлотну изолацију, ефикасно спречавајући проводљивост топлоте и осигуравајући да коло за појачавање и конверзију ради у дозвољеним температурним границама.

Систем даљинског заптивања

За најзахтевније примене – које укључују веома високе температуре, корозивне медије, вискозне течности или процесе где постоји ризик од очвршћавања у импулсним линијама –систем за даљинско заптивањеје преферирани и неопходан избор. Ова метода може потпуно уклонити предајник притиска из вруће процесне средине.

Систем се састоји од даљинског дијафрагмског заптивача, капиларне цеви подешене дужине и самог предајника. Читав систем - заптивач, капилара и сензор предајника - је претходно напуњен стабилном, нестишљивом течношћу за пуњење (нпр. силиконским уљем за високе температуре).

Процесни притисак скреће удаљену дијафрагму. Ова скретања се хидраулично преносе кроз термички стабилну течност за пуњење унутар капиларе до пријемне дијафрагме у предајнику, који је монтиран на безбедном, хладном месту, могуће неколико метара од стварне тачке мерења. Тело предајника никада не долази у контакт са врућим процесним медијумом.

Мерење притиска у процесима на високим температурама је рутински, али критичан изазов у индустријској аутоматизацији. Оптимална стратегија заштите зависи од холистичке анализе примене. Коришћењем додатне опреме за хлађење, одабиром наменски направљених предајника за високе температуре или имплементацијом система даљинског заптивања, инжењери могу осигурати да њихова инструментација за притисак пружа трајну тачност и поузданост.Схангхаи Вангиуанје високотехнолошко производно предузеће са преко 20 година искуства, специјализовано за производњу и сервис инструмената за мерење притиска. Поседујемо богато искуство у руковању решењима за контролу процеса на терену на високим температурама, поткрепљено бројним практичним студијама случаја. Уколико имате било какве захтеве или питања у вези са избором предајника за примене на високим температурама, слободно нас контактирајте у било ком тренутку.

Време објаве: 12. децембар 2025.